Les sangles

A l’intérieur de la chaîne d’assurage, les sangles se sont imposées depuis longtemps comme accessoires indispensables. Grâce à leur légèreté, leur polyvalence, leur souplesse et leur résistance, elles ont séduit les grimpeurs et alpinistes depuis de nombreuses générations.

Elles sont apparues en même temps que les premiers baudriers, dans les années 60.

A l’époque, leur tissage était « plat » ou « tubulaire ».

Le tissage « plat » a l’avantage que la sangle ne roule pas sur elle-même, mais s’il est réalisé sur une couche, il est plus sensible à l’abrasion sur les bords. On a conservé ce mode de tissage pour les sangles destinées à confectionner les baudriers. Mais très vite, on a réalisé la supériorité en solidité du tissage tubulaire, mieux adapté pour l’usage dans la chaîne d’assurage.

Pour la confection d’anneaux, un nœud a été inventé. Appelé tout simplement « nœud de sangle », c’est le seul à l’intérieur duquel la sangle polyamide ou polyester ne glisse pour ainsi dire pas et avec lequel le nœud ne se défait pas.

Les américains, très friands de cette sangle tubulaire, ont même amélioré le nœud avec leur fameux « nœud de sangle américain ». Ce montage très simple permet de « cacher » les deux extrémités, l’une à l’intérieur et l’autre autour de la sangle, rendant ainsi le nœud très compact. (Cette méthode a inspiré les fameux montages « contact » et « crocodile » des sangles cousues Mammut actuelles.)

Aujourd’hui, le tissage tubulaire a été perfectionné, et les deux surfaces, dessus et dessous de la sangle, sont reliées l’une à l’autre par des fibres supplémentaires, rendant la sangle plus compacte, améliorant encore sa solidité et lui évitant de rouler sur elle-même.

Le « nœud de sangle » est encore employé de nos jours en terrain d’aventure pour fermer un anneau de sangle sur place. Il faut évidemment le réaliser correctement, en laissant suffisamment de sangle ressortir du nœud à chaque extrémité (au minimum 5 cm de chaque côté). De nombreux accidents, malheureusement parfois même mortels, se sont produits pour n’avoir pas respecté ce minimum…

D’autre part, le nœud, comme on le verra plus loin dans cet article, a pour résultat d’affaiblir la sangle nylon d’environ 40%. Ce qui rend les anneaux noués plus fragiles…

C’est pour toutes ces raisons que les fabricants ont commencé à proposer les anneaux cousus d’usine dès les années 80. Dans le même temps, les grimpeurs, toujours un peu « bricoleurs » dans l’âme, ont également tenté de coudre eux-mêmes leurs anneaux sur la machine à coudre domestique, espérant économiser quelques francs. Mais la résistance atteinte par ces coutures « maison » n’a jamais été satisfaisante et leur grande variabilité a également été la cause d’accidents. Il m’est arrivé de tester des anneaux « bricolés »: leur résistance variait de 250 kg à 1500 kg… C’est pourquoi il vaut mieux privilégier les anneaux cousus par un fabricant certifié, capable de garantir la régularité et la sécurité des coutures. Celles-ci sont effectuées par des automates de couture, sur lesquels on enregistre le dessin et le nombre de points de la couture. En outre, l’aiguille est régulièrement changée, pour éviter qu’elle ne blesse la sangle en s’usant.

La fibre polyamide (PA 6 – connue sous le nom de marque « nylon ») et la fibre polyester (PE) ont pendant longtemps été la base des sangles en escalade. Elles le sont toujours actuellement, représentant la variante économique.

Dans les années 70, l’industrie chimique développe de nouvelles chaînes de molécules polymères, et notamment le polyéthylène (PET). Dès les années 90, un développement plus poussé de cette nouvelle molécule, le polyéthylène à masse moléculaire très élevée (en anglais Ultra-High-Molecular-Weight-Polyethylen, UHMWPE, abrégé ci-après dans le texte: PEHD (pour Polyéthylène Haute Densité) donne naissance au polymère commercialisé sous le nom Dyneema® par DSM en Europe, et Spectra® par Honeywell aux USA.

Employée depuis lors pour fabriquer des sangles, des cordes et cordelettes, la fibre PEHD présente, malgré son prix plus élevé que le polyamide, des propriétés intéressantes pour l’escalade, car:

- elle est 6 x plus résistante à la rupture et à l’abrasion que le PA

- elle est très résistante aux intempéries et à l’humidité

- elle a poids spécifique très léger (0.97), elle flotte

- elle est 40% plus résistante que le kevlar, fibre polyamide aramide, mais plus souple et résiste mieux aux nœuds

- elle est plus résistante aux UV que le kevlar ou le nylon

Par contre, trois propriétés en limitent quelque peu l’emploi de la fibre PEHD les yeux fermés en escalade:

- elle fond à une température de 144° à 152°

- la fibre est extrêmement lisse, donc elle glisse beaucoup sur elle-même

- elle n’a une élongation que de 3 à 4% à l’effort

Si l’on compare ces 3 critères avec ceux du nylon, on constate que

- le PA fond aux alentours de 220°

- sa fibre étant plus « rugueuse » que celle du PEHD, il glisse très peu sur lui-même à l’intérieur d’un nœud de sangle, et enfin

- le PA s’allonge jusqu’à 15% sous la charge.

Il faut aussi savoir qu’une sangle PEHD échauffée à 70° perd la moitié de sa résistance, alors qu’il faut échauffer à 120° une sangle PA pour qu’elle perde sa solidité dans les mêmes proportions.

Les premières sangles, en polyamide, avaient une largeur de 26 mm. Lourdes et encombrantes, leur robustesse leur a néanmoins permis de gagner la confiance des grimpeurs.

Mais cette largeur avait un côté négatif, mis en lumière après l’apparition des premiers mousquetons légers en alliage d’aluminium. En effet, après plusieurs ruptures de ces mousquetons lors d’un choc, on réalisa que la largeur de la sangle avait un effet de bras de levier défavorable à l’intérieur du radius du mousqueton, causant sa rupture!

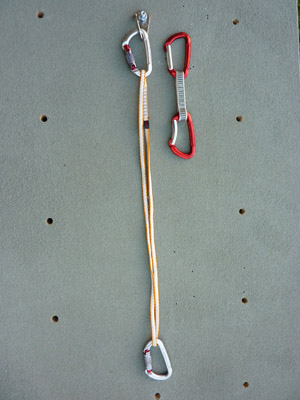

L’industrie a alors développé des sangles plus étroites, et de 26 mm, on est passé à 19 mm pendant longtemps, puis 16 mm, enfin 13 mm qui est actuellement la largeur la plus réduite avec la matière polyamide ou polyester. La solidité d’une sangle est donnée par le nombre de fils de chaîne. L’épaisseur a donc quelque peu augmenté, permettant de compenser cette perte de largeur. Avec les sangles en PEHD, la largeur est passée de 13 mm à 8 mm. Cette largeur minimale est idéale pour confectionner la dégaine magique présentée ci-dessus. Le bras de levier y est réduit au minimum!

Emploi de la sangle au relais

Les différences ci-après limitent un peu l’emploi du PEHD par rapport au polyamide dans certaines circonstances:

- Lorsqu’un nœud est effectué sur une sangle simple ou un anneau de sangle, celui-ci va se serrer fortement lors d’un choc.

La principale raison de la rupture d’une sangle ou d’une corde nouée est l’effet de « pince » intervenant à la bordure du nœud. Lorsque le nœud est complètement serré, les fibres ne pouvant plus coulisser vont donc s’allonger et s’étirer, pour devenir de plus en plus fines jusqu’à la rupture.

Le nœud en PA va se serrer plus lentement, du fait de la structure extérieure plus rugueuse de la fibre. De plus, son élasticité naturelle (15%) va également absorber une partie de l’énergie et diminuer de fait la force de choc.

Le nœud en PEHD, du fait de la structure extérieure très lisse de la fibre, va quant à lui se serrer très rapidement jusqu’à sa limite de coulissement. Son allongement très faible (3%) va impliquer une montée très rapide de la force de choc, qui combinée à l’effet de « pince » en bordure du nœud, va finalement déboucher sur une rupture plus rapide qu’avec le PA.

A ce jour, on n’a pas pu prouver que l’échauffement qui se produit à l’intérieur du nœud par coulissement des fibres les unes sur les autres lors du choc puisse affaiblir les deux matières de manière significative. Même si le point de fusion du PEHD est plus bas que celui du PA, la différence de température à l’intérieur du nœud à la fin du coulissement sera très faible du fait de la structure très lisse du PEHD, qui va donc moins s’échauffer. Par contre, contrairement au PEHD qui est très « statique », le PA conservant encore une certaine élasticité sera capable d’absorber une petite partie supplémentaire de l’énergie du choc. C’est ce qui fait la différence lorsque l’on mesure la résistance résiduelle en cas de choc sur sangle avec un nœud:

Pour le nylon, résistance résiduelle de ~40%, et pour le PEHD, résistance résiduelle de ~ 50% par rapport au même anneau de sangle sans nœud. - Le PEHD ne peut pas être noué de manière absolument sûre au moyen du classique nœud de sangle pour confectionner et fermer un anneau de fortune, la sangle glissant à partir d’une traction lente d’environ 500 kg jusqu’à ouverture du nœud. Il faut impérativement fermer l’anneau au moyen du « triple nœud de pêcheur », le seul à ne pas glisser de manière « dangereuse »

- Lors d’un choc sur la sangle directement employée comme élément d’assurage (comparablement à une corde, et pas comme point d’ancrage), l’élasticité réduite du PEHD (3%) ou du PA (15%) ne permet pas d’absorber l’énergie de la chute par son propre allongement. Le choc est donc intégralement reporté sur le nœud s’il y en a un, et sur les autres éléments de la chaîne d’assurage

Il faut donc garder en tête que si l’on pouvait grimper avec une sangle à la place d’une corde, cela se saurait: la sangle est en général moins chère au mètre que la corde… Et pourtant, bon nombre de grimpeurs emploient leurs sangles comme si elles avaient les mêmes propriétés que leur corde, sans réaliser que les 2 accessoires ont des propriétés foncièrement différentes..!

En effet, une des erreurs fréquemment observées sur le terrain consiste à ne s’auto-assurer au relais qu’au moyen de leur sangle d’auto-assurage. Lorsque le second reprend la tête de la cordée, la sécurité de la cordée entière ne repose plus que sur la sangle d’auto-assurage du premier devenu assureur, tant que la corde n’a pas été mousquetonnée à la première dégaine après le relais… et encore faut-il que ce premier point soit assez solide, sinon… Je ne parle même pas de l’état de cette sangle d’auto-assurage, souvent pleine de nœuds, vieille et usée!

Il suffit pourtant simplement de s’auto-assurer avec la corde sur un deuxième point ou au point central du relais pour que ce souci disparaisse! (Voir l’article sur l’arrivée au relais)

Divers tests et essais, effectués par les fabricants DMM et MAMMUT, ont démontré les points faibles des sangles. On trouve notamment des vidéos édifiantes surwww.dmmclimbing.com/knowledge/ et sur www.dmmclimbing.com/knowledge/how-to-break-nylon-dyneema-slings

Ces rapports de tests ne doivent pas nous faire peur si l’on emploie ces sangles de manière correcte. Les résultats ne sont pas éloignés les uns des autres si l’on compare les sangles PEHD et les sangles conventionnelles en nylon ou PE, et on ne peut tirer de conclusion arbitraire et définitive comme quoi l’une serait plus sûre par rapport à l’autre.

On doit par contre en tirer des leçons importantes quant à l’emploi correct de toutes les sangles et anneaux:

- éviter absolument les nœuds inutiles!

- éviter dans la mesure du possible les nœuds coulissants! (« tête d’alouette », « cravate »)

- éviter les chutes directement attaché sur une sangle d’auto-assurage! => attention de pas monter plus haut que le point d’ancrage et éviter à tout prix la chute directe sur celui-ci!

- privilégier le passage en double de la sangle autour d’un ancrage (tronc d’arbre, rocher, câble d’un coinceur, plaquette d’un spit ou tête de broche, etc.) plutôt que d’attacher la sangle avec un nœud en « tête d’alouette »!

- n’employer que le nœud de « cabestan » pour effectuer le nœud de fermeture d’un relais compensé!

- n’employer que le nœud « tour mort avec arrêt » pour raccourcir une sangle trop longue!

- n’employer que le « triple nœud de pêcheur » si l’on doit confectionner un anneau de fortune avec une sangle Dyneema®/Spectra® coupée

Un anneau de sangle est en priorité destiné à remplir ses fonctions comme:

- élément d’ancrage (autour d’un bloc de rocher, en anneau simple ou doublé, autour d’un tronc d’arbre en anneau doublé sans tête d’alouette)

- élément de rallongement pour un ancrage (sangle de dégaine, sangle de coinceur, rallongement entre 2 mousquetons pour éviter un angle)

Dans ces circonstances, la sangle ne subit le choc qu’après que la corde a elle-même rempli son rôle d’amortisseur en s’allongeant sous le choc. Il ne lui reste alors qu’à retenir ce qui s’appelle la « force de choc », force résiduelle lorsque la corde ne peut plus s’allonger.

La sangle est conçue pour résister à ces chocs-là jusqu’à concurrence de 22kN au minimum (norme), soit environ 2200 kg/force.

Elle n’est par contre pas conçue pour absorber elle-même de tels chocs par son propre allongement . C’est la raison pour laquelle un choc ne devrait jamais se produire directement sur la sangle, quelle que soit sa matière de base, polyamide, polyester ou PEHD.

Sangles d’auto-assurage

L’emploi d’une sangle normale fixée directement sur le harnais pour l’auto-assurage suppose de l’avoir fixée au moyen d’un nœud en « tête d’alouette », et la plupart du temps, on y aura rajouté des nœuds pour pouvoir fixer son descendeur ou varier la hauteur en fonction de l’ancrage. Cette configuration est dangereuse, parce qu’elle comporte trop de nœuds!

Certains fabricants proposent des longes, soit en corde, soit en sangle cousue, destinées à être employées pour son auto-assurage. Certaines sont spécifiquement développées pour cet usage, d’autres comme la « daisy chain » conviennent moyennement au niveau de la sécurité, comportant certains risques en cas de mauvais emploi.

La « daisy chain », sangle avec plusieurs boucles cousues tout au long de la sangle, a été au départ conçue pour faciliter la manœuvre de suspension en escalade artificielle dans les « big walls ». Son emploi comme sangle d’auto-assurage est apparu plus tard, et cet emploi « détourné » demande de faire attention à plusieurs points:

- éviter à tout prix de chuter de hauteur sur une « daisy chain »: la sangle travaille sur un seul brin, ce qui réduit considérablement la résistance de l’ensemble

- la variante en PEHD n’est absolument pas dynamique!

- éviter de mousquetonner deux boucles contiguës avec le même mousqueton: si la couture entre les deux boucles venait à céder (en général à 500 kg), le mousqueton se retrouverait alors en-dehors de la sangle

- ne jamais positionner l’appareil d’assurage pour assurer le leader sur la « daisy chain ». La résistance nominale de 500 kg d’une boucle cousue n’est pas suffisante!

Un autre système, comme la « Multi Chain » de Fixe, consiste en une suite de boucles en sangle cousues les unes dans les autres. Chaque boucle ayant la résistance normée pour sangle cousue de 22kN, ce système-ci présente une plus grande fiabilité que la classique « daisy chain » pour les manœuvres d’auto-assurage et d’assurage. La flexibilité de positionnement de son auto-assurage est un atout, et le rangement au porte-matériel est facilité. Mais ce type de sangle ne dispose pas non plus d’élasticité, et tout choc découlant d’une chute de hauteur directement sur la sangle fixée au point d’ancrage peut être également fatal!

La « Belay Sling » de Mammut, construite avec une sangle polyamide large (22kN), dispose d’un anneau cousu au tiers de sa longueur. Cet anneau spécial a été conçu pour permettre au mousqueton de rester à l’intérieur de la sangle en cas de rupture de la couture de l’anneau. En outre, cet anneau cousu apporte un certain dynamisme à la sangle, en agissant comme un absorbeur de choc si la couture de cette boucle venait à se déchirer (environ 12kN). Mais comme pour toutes les autres sangles, mieux vaut ne pas tomber de hauteur sur l’ancrage. Le choc peut aussi être fatal!

Depuis 2015, Mammut propose un nouveau type d’anneau, le Magic Sling.

D’aspect et d’utilisation similaires à une sangle, celui-ci n’est pas du tout tissé comme une sangle traditionnelle. La construction de l’anneau Magic Sling est similaire à celle d’une sangle de levage, connue depuis fort longtemps dans l’industrie pour soulever des charges très importantes sans abîmer l’objet soulevé.

Dans le cas de la Magic Sling, il s’agit d’un faisceau de fibres PEHD (Dyneema) retordues sous la forme d’un fil d’environ 1 mm de diamètre, fil qui vient enroulé en rond autour d’un cylindre de 60 cm ou de 120 cm de diamètre, avec un début et une fin sans couture et sans nœud. Une fois que le nombre de tours nécessaires pour obtenir la résistance normée de 22kN est atteint, le fil est coupé et l’écheveau de fibres est alors enrobé et cousu dans une gaine en PE pour tenir et protéger le tout. Le résultat est époustouflant de solidité, que ce soit en terme de résistance aux frottements et à la coupure. En effet, tant que les fibres PEHD ne sont pas atteintes après une blessure éventuelle de la gaine, et que cette blessure reste localisée au niveau de la housse, l’anneau conserve sa résistance mécanique pleine et entière de 22kN.

Divers tests ont démontré que cet anneau Magic Sling, noué avec un nœud de poing au milieu, résiste à la chute d’un corps de 80 kg en chute facteur 2, ce qu’aucune sangle traditionnelle n’atteint! Il est clair que la force de choc est immense et pourrait dépasser la résistance d’un mousqueton léger, et que le corps humain devra encaisser une force trop élevée pour ne pas avoir de blessures, mais au moins le corps restera-t-il au bout de l’anneau…

L’anneau Magic Sling est donc idéal pour la construction d’un relais, pour relier 2 points ensemble, et comme point d’ancrage sur tous les terrains, même les plus agressifs…

La nouvelle version 2019 est en outre beaucoup plus souple que la précédente, et son emploi est devenu très confortable.